Las consecuencias del cambio climático están acelerando la adopción de medidas para reducir las emisiones de CO2. En este contexto, el hidrógeno emerge como un vector energético clave para conectar sectores como la red eléctrica, la movilidad, la industria química y el suministro de calor. Además, permite almacenar energía a largo plazo y sustituir fuentes fósiles.

Para cubrir la creciente demanda de hidrógeno verde, la electrólisis será fundamental, y entre sus tecnologías, la de óxido sólido (SOEC) destaca por su alta eficiencia energética. Esta ventaja convierte a la SOEC en una solución prometedora para la producción industrial de hidrógeno.

El desarrollo de instalaciones de electrólisis requiere ampliar rápidamente la capacidad de producción de stacks SOEC, lo cual implica la implementación de líneas de fabricación automatizadas y específicamente optimizadas. Este artículo analiza el diseño de las celdas de óxido sólido y los procesos industriales asociados a la producción de stacks.

Desarrollo y validación de celdas

Las celdas de óxido sólido (SOC) consisten en una lámina delgada de electrólito sinterizado a la que se le aplican en cada lado materiales específicos de electrodos de aire y combustible. Más concretamente, una celda consta de:

- Un electrólito cerámico, habitualmente dióxido de circonio estabilizado con óxido de itrio (YSZ), que es buen aislante eléctrico, impermeable a los gases y conductor de iones O2⁻ a altas temperaturas.

- Dos electrodos porosos (combustible y aire), que permiten el paso de gases y la conducción eléctrica. Los materiales típicos incluyen níquel para el electrodo de combustible y manganita de lantano-estroncio (LSM) para el de aire.

Comúnmente, los materiales de los electrodos de combustible y de aire se imprimen sobre el electrólito (por ejemplo, mediante serigrafía) en forma de pasta. Tras la impresión, los materiales deben secarse antes de ser sinterizados a 1000-1400 °C.

Las tecnologías de celdas se dividen en varios tipos según la capa de soporte que aporta estabilidad mecánica a la celda. Los tipos más comunes son:

- Células soportadas por electrolito (ESC)

- Células soportadas por ánodo (ASC)

- Células soportadas por metal (MSC)

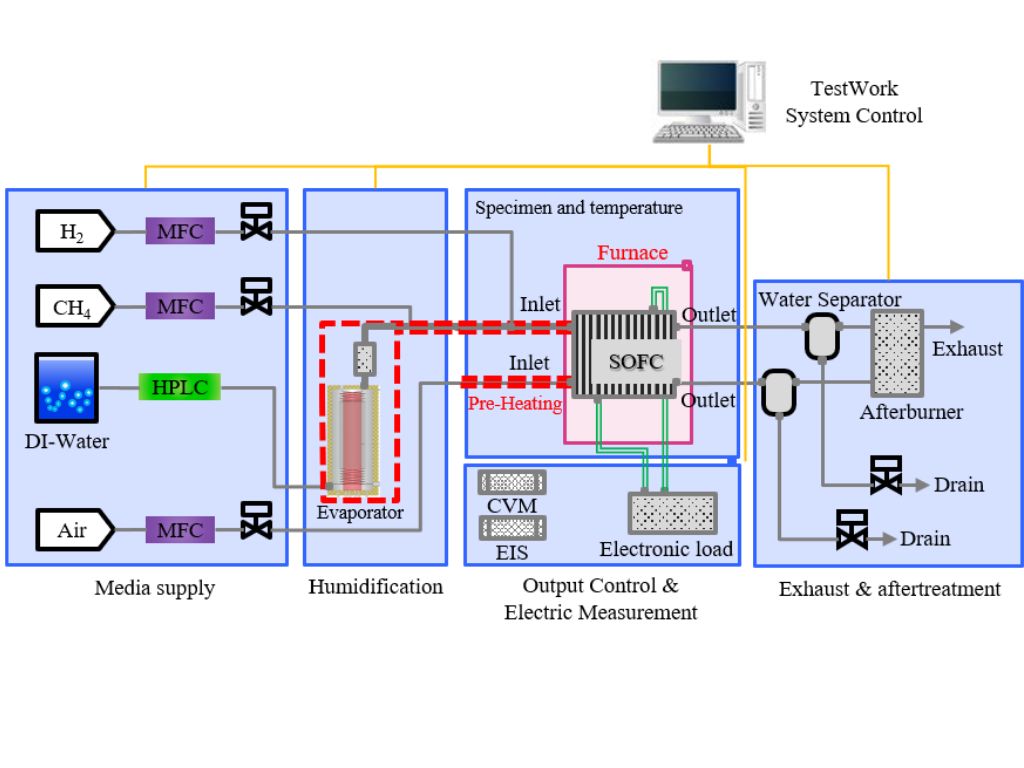

En las fases de desarrollo, resulta esencial disponer de sistemas de prueba versátiles y compatibles con diferentes arquitecturas de celdas. En particular, los sistemas con “housings” totalmente cerámicos y acabados tipo espejo ofrecen entornos de ensayo libres de contaminación y sin necesidad de selladores vítreos, lo que permite reutilizar las celdas en múltiples ensayos. Además, permiten integrar técnicas analíticas como la espectroscopía Raman.

Otras funcionalidades relevantes incluyen humidificadores (por inyección directa o combustión) para generar atmósferas controladas con hasta un 100 % de vapor, unidades de desulfuración y reformadores que permiten trabajar con gases como H2, CH4, CO, NH3 o CO2, cargas electrónicas bidireccionales para operación reversible y espectroscopía de impedancia (EIS) de altas prestaciones.

Sinterización de stack

Para alcanzar potencias útiles en aplicaciones energéticas, las celdas de óxido sólido (SOC) se apilan en configuraciones denominadas stacks. En estos, las celdas se conectan eléctricamente en serie, lo que permite incrementar el voltaje proporcionalmente al número de unidades. La disposición más habitual es la bipolar, donde el ánodo de una celda se conecta directamente al cátodo de la siguiente, optimizando la conducción y el empaquetado.

Entre cada celda se sitúa un interconector, elemento multifuncional que debe: distribuir los gases (combustible y aire), aportar rigidez mecánica, conducir electricidad y calor, integrar los sistemas de sellado, y ser compatible térmicamente con los materiales cerámicos de las celdas. Además, debe resistir ambientes oxidantes y reductores. El material más común es el Crofer22APU, un acero inoxidable ferrítico diseñado para alta temperatura. Para mejorar el contacto con los electrodos, se emplean materiales intermedios como espumas de níquel (lado del combustible) o cerámicas conductoras tipo perovskita (lado del aire).

El sellado del stack se realiza mediante vidrio soldador, que al cristalizarse durante el sinterizado a unos 1000 °C, proporciona estanqueidad, compatibilidad térmica y estabilidad mecánica.

Las estaciones de sinterizado deben ofrecer: control térmico multizona, aplicación de presión controlada hasta 40 kN (incluso durante fallos eléctricos), y sistemas de purgado, incineración de gases y eliminación de residuos orgánicos derivados del vidrio.

Proceso de reducción

Tras el proceso de sinterizado del stack, es necesario llevar a cabo la reducción del electrodo de combustible. Esta etapa consiste en transformar el óxido de níquel (NiO), presente en el electrodo, en níquel metálico (Ni) mediante un tratamiento en atmósfera de hidrógeno. Dada la sensibilidad térmica y mecánica de los materiales involucrados, es fundamental controlar con precisión tanto la temperatura como la velocidad de reacción para evitar choques térmicos o deformaciones estructurales.

Para asegurar una reducción gradual y segura, se utiliza una mezcla de hidrógeno diluido, típicamente compuesta por un 20% de H2 y un 80% de N2. Esta proporción permite un control fino sobre la cinética del proceso, adaptándolo a las características específicas del stack.

Ensayos de stacks

Una vez completados los procesos de sinterización y reducción del stack, se lleva a cabo una prueba de hermeticidad con el objetivo de garantizar la estanqueidad de los canales de gases y evitar fugas entre los compartimentos de aire y combustible. Existen distintos métodos para realizar esta validación:

- Pruebas completamente automatizadas en caliente que permiten detectar fugas en los circuitos de combustible, aire y posibles fenómenos de cross-over entre ambos.

- Inyección de un gas noble (como helio) en uno de los electrodos, con posterior detección de trazas en el otro electrodo.

- Medición del voltaje en circuito abierto (open circuit voltage, OCV) en cada celda mediante un sistema de monitoreo individualizado de voltaje de celdas (CVM).

Una vez validada la estanqueidad, se procede a la evaluación del rendimiento mediante un ensayo de polarización, que permite caracterizar el comportamiento del stack, especialmente en condiciones de carga parcial, que son relevantes para muchas aplicaciones reales.

Dependiendo de su uso final, el stack puede operar en modo pila de combustible, modo electrólisis o modo reversible. Por ello, las estaciones de prueba deben ser lo suficientemente versátiles para admitir estos modos de funcionamiento. Además del suministro controlado de hidrógeno y vapor, los bancos de prueba deben permitir el uso de gases adicionales como NH3, CH4 o CO2 para ensayos avanzados, incluyendo aplicaciones de co-electrólisis.

Escalado de la producción

La creciente demanda global de celdas y stacks SOEC está impulsando a los fabricantes a buscar soluciones que les permitan escalar la producción de esta tecnología de manera eficiente. Para satisfacer esta necesidad, se requieren innovaciones en los procesos de fabricación y manejo de los stacks.

Entre las soluciones clave se encuentran:

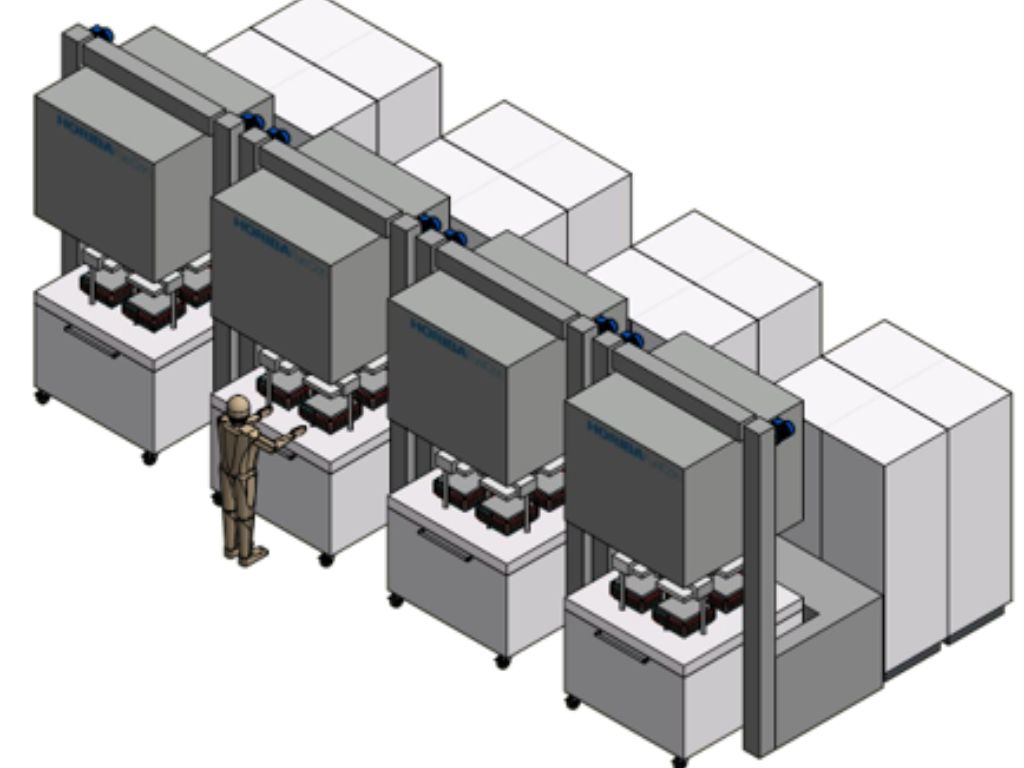

- Estaciones de sinterizado y reducción de nueva generación, equipadas con hornos de mayor capacidad que permitan procesar múltiples stacks simultáneamente. Estas estaciones mejorarán la eficiencia de los procesos térmicos y la capacidad de producción.

- Sistemas de carros (trolleys) “multi-stacks” universales, diseñados para transportar varios stacks de manera segura y eficiente. Estos carros permiten: pre-comprimir los stacks para su transporte sin riesgo de daños y facilitar el transporte de los stacks entre las estaciones de sinterizado, reducción y ensayo.

Además, para optimizar el proceso de producción, es recomendable que el acoplamiento de los carros a las estaciones de sinterización se realice de forma completamente automatizada, eliminando la intervención manual. Esto no solo reduce el tiempo de preparación, sino que también mejora la consistencia y la eficiencia del proceso, acelerando la producción sin comprometer la calidad.

Conclusión

Este artículo ha abordado los principios tecnológicos de las celdas de óxido sólido, destacando la complejidad de los métodos operativos y de fabricación asociados a esta tecnología. Se ha puesto énfasis en las funcionalidades y soluciones clave que los fabricantes requieren para optimizar el desarrollo y la producción.

Horiba FuelCon ofrece una gama integral de soluciones que cubre todo el proceso, desde el desarrollo de celdas hasta la fabricación en serie de stacks. Esta gama incluye:

- Sistemas de prueba avanzados para el desarrollo de celdas y stacks.

- Robustos sistemas de sinterizado, reducción y prueba para la producción en serie de celdas y stacks.

Los sistemas proporcionados por Horiba FuelCon son totalmente compatibles con cualquier tipo de celda de óxido sólido y se adaptan a las diversas aplicaciones, ya sea en modo pila de combustible, electrólisis o reversible.

Con más de 25 años de experiencia en el sector del hidrógeno, Horiba FuelCon se posiciona como un socio tecnológico estratégico para los fabricantes de tecnología de óxido sólido, ayudando a reducir costes, escalar rápidamente la producción y asegurar una mejora continua de la calidad del producto final.

Artículo escrito por:

Fernando Moreno Nevado

Técnicas de Control y Análisis (TCA)