Las propiedades del hidrógeno invitan a aplicar metodologías de evaluación y gestión del riesgo como las que se recogen en este artículo, que implicarán importantes beneficios en seguridad durante todo el ciclo de vida de una instalación de hidrógeno verde, siendo en todo caso imprescindible contar con suficiente experiencia para seleccionar las metodologías más adecuadas para asegurar un diseño seguro en las instalaciones de hidrógeno frente a riesgos de incendio y explosión.

El hidrógeno es un gas incoloro, inodoro, que presenta una densidad energética en peso 2,5 veces superior a los hidrocarburos líquidos y que está clasificado como gas extremadamente inflamable (H220), de acuerdo con la normativa de clasificación y etiquetado en vigor.

Estas propiedades hacen que las instalaciones industriales que almacenan, procesan y generan hidrógeno tengan asociado un determinado nivel de riesgo, dado que existe la posibilidad de generar consecuencias adversas sobre los elementos vulnerables (personas, medio ambiente e instalaciones o activos industriales), originados por eventos incontrolados en sus instalaciones, en caso de no disponer de las suficientes barreras de seguridad para evitarlos o para minimizar sus consecuencias.

La aplicación experta de metodologías de análisis y gestión del riesgo serán, por tanto, imprescindibles en la fase de diseño e ingeniería, dentro de un concepto de seguridad que va más allá del mero cumplimiento de las obligaciones legales.

Por tanto, para disponer de instalaciones intrínsecamente seguras, podemos preguntarnos:

- Con qué soluciones/herramientas de análisis y gestión de riesgos contamos.

- En qué momento del ciclo de vida (diseño, implantación, adquisición de equipos construcción y operación), deben ser aplicadas.

- Qué resultados, mejoras y beneficios aportan a nuestra instalación y gestión.

El presente artículo se centra en desarrollar algunos de los análisis de riesgos y herramientas más habitualmente extendidos como buenas prácticas en las etapas de diseño de ingeniería frente a riesgos de incendio y explosión, como son:

- Estudio de fuego y explosión, FERA (Fire and Explosión Risk Assessment).

- Estudio de ubicación de detectores de fuego y gas, (F&G Mapping).

- Estudios de riesgos de edificios, BRA (Building Risk Assessment).

- Estudios de atmósferas explosivas, ATEX, dentro de la revisión del diseño seguro (Human Factors Engineering).

Estudio de fuego y explosión, FERA (Fire and Explosión Risk Assessment)

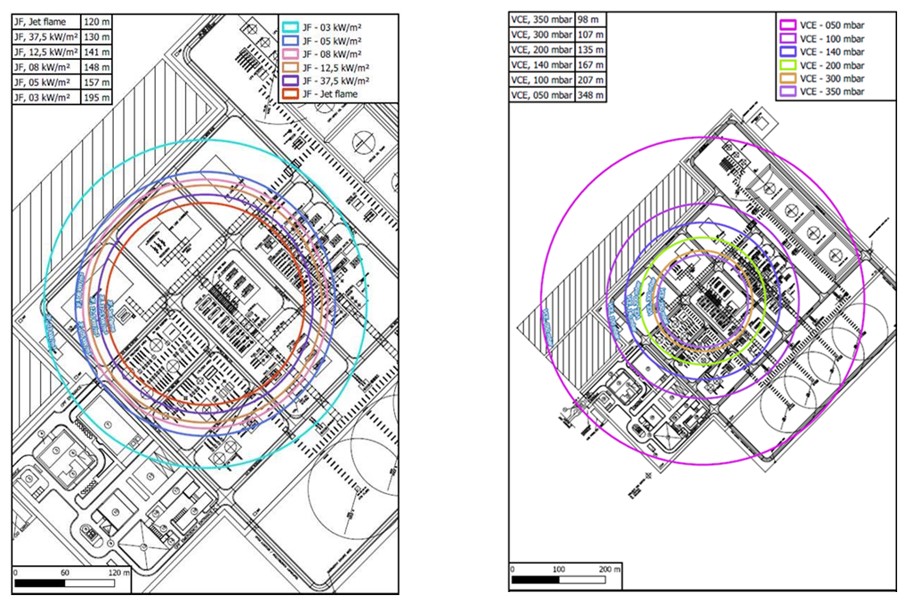

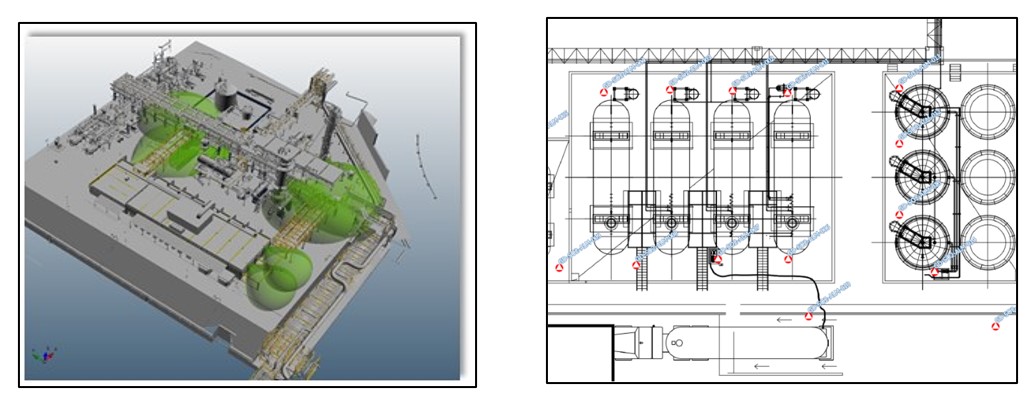

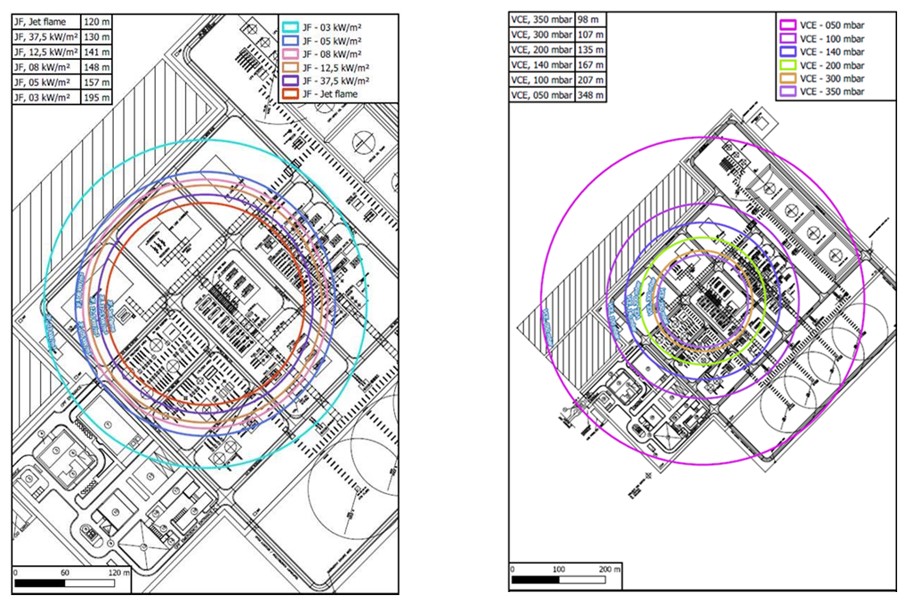

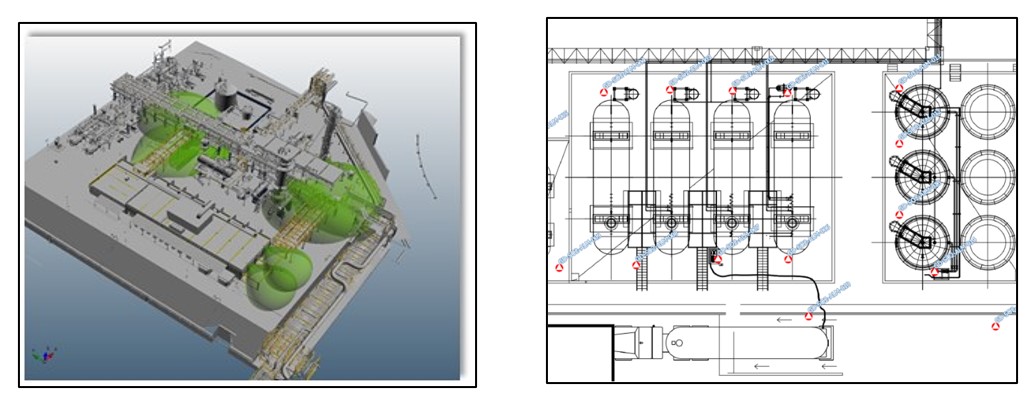

El Estudio FERA tiene como objetivo identificar y evaluar cuantitativamente la radiación térmica emitida en caso de incendio, así como nubes inflamables y/o explosiones de fugas de hidrógeno con consecuente generación de sobrepresiones.

La realización de este estudio en fases tempranas del diseño nos permitirá, entre otras, las siguientes aplicaciones:

- Definición de la implantación y ubicación de equipos: de esta forma, conociendo los posibles efectos de situaciones accidentales (radiación térmica y sobrepresión), podremos ubicar los equipos de proceso en general, y los equipos críticos en particular, a las distancias tales que se eviten los efectos no deseados sobre los mismos y en el caso de que no se puedan mantener dichas distancias por falta de espacio, en las ubicaciones más seguras o de menor riesgo con objeto de garantizar la integridad de los mismos y consecuentemente del proceso. El desarrollo de este estudio evitará, por un lado, cambios a lo largo del proyecto con el sobrecoste que ello conlleva y por otro, riesgos y situaciones indeseadas en el futuro.

- Definición de protección de equipos: cuando no es posible la implantación más idónea desde el punto de vista de distancia y/o del nivel de riesgo, por ejemplo, por falta de espacio, o bien porque se trata de instalaciones existentes, la siguiente actuación para garantizar la seguridad e integridad de las instalaciones es la protección adecuada de las mismas. Este tipo de estudios sirve de base para el posterior diseño contraincendios de la instalación o para el establecimiento de protecciones físicas ante sobrepresiones.

- Estudio de efecto dominó: de especial importancia en este punto es la protección para evitar el conocido como “efecto dominó” en las instalaciones, el cual a partir de una situación accidental puede hacer que se desencadene una serie de situaciones posteriores de igual o peores consecuencias que la inicial si la implantación de instalaciones, equipos y/o protección de los mismos no ha sido adecuadamente realizada en función de los riesgos de la instalación.

Estudio de ubicación de detectores de fuego y gas, (F&G Mapping)

Este tipo de estudios permite la ubicación de los detectores en aquellas localizaciones que garantice que desde los primeros instantes de una posible situación accidental por fuga de hidrógeno sea detectado y se pueda actuar con el objetivo de evitar que vaya a más, limitándose de esta forma las posibles consecuencias. Existen softwares que nos permiten la ubicación de dichos detectores de forma sistemática y segura, garantizando entre otros:

- Un grado óptimo de cobertura de la instalación, minimizando o eliminando zonas ocultas por equipos.

- El número óptimo de detectores para garantizar la cobertura exigida o deseada eliminando el exceso o redundancia de estos en aquellas zonas en las que no es necesario.

- Definir el tipo más adecuado de detector en función del objetivo (detección de fuego o gas).

Estudio de edificios y/o salas de control

Este tipo de estudios podemos realizarlo tanto a edificios nuevos como a existentes, que se ubiquen en plantas de hidrógeno donde puedan existir situaciones accidentales asociadas a ambientes inflamables/explosivos. Los objetivos perseguidos son:

- Mejor ubicación del edificio: teniendo en cuenta aspectos tales como, usos, número de personas en el interior (permanente o temporalmente), niveles de riesgos ALARP.

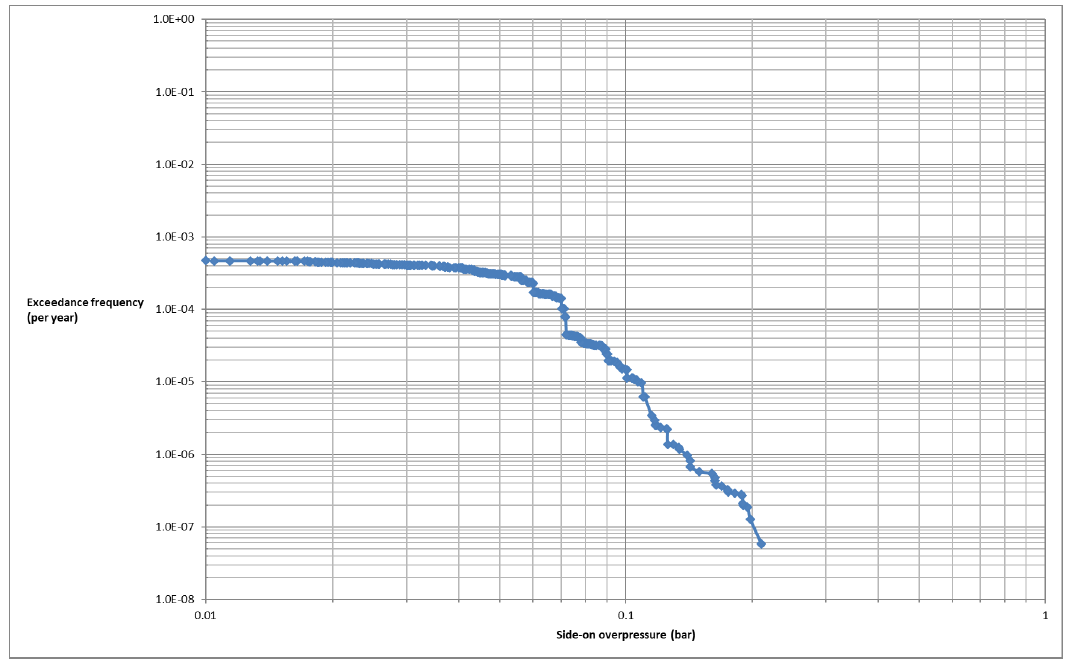

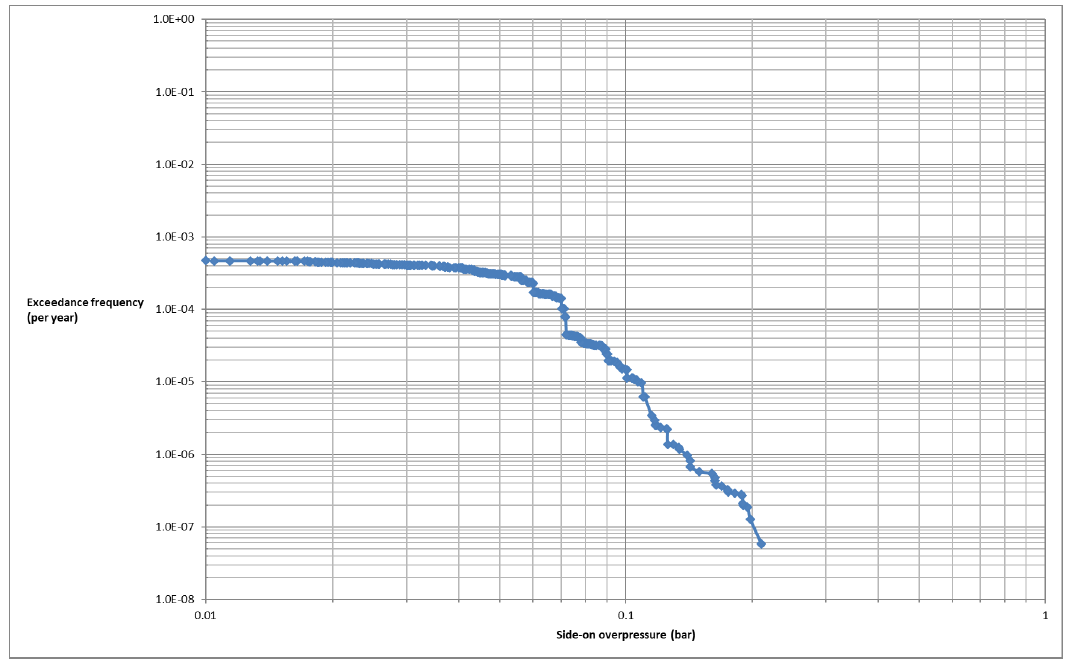

- Diseño estructural del edificio: para garantizar la integridad de éste en el caso de que se vea afectado por valores de sobrepresión y/o radiación térmica que requieran un nivel de protección especial para las personas y los sistemas de control de las instalaciones que albergan en su interior. Para la definición estructural edificio existen distintas metodologías, entre ellas, las que se basan directamente en cálculo de consecuencias y las que tienen en cuenta la probabilidad de ocurrencia de las situaciones accidentales. Las basadas en el cálculo de consecuencias únicamente son más conservadoras, ya que el criterio será diseñar y/o reforzar el edificio ante la peor explosión, independientemente de la probabilidad de ocurrencia. La segunda de ellas se basa en las denominadas curvas ‘exceedance’, que tiene en cuenta la probabilidad acumulada de que al edificio afecten distinto niveles de sobrepresión. En este caso el criterio para diseño y/o refuerzo será el correspondiente a un valor de probabilidad acumulada previamente definido.

- Adaptación a nuevos estándares de seguridad, requisitos legales y/o buenas prácticas para garantizar los máximos niveles de seguridad y protección de las personas.

Estudios de atmósferas explosivas, ATEX, dentro de la revisión del diseño seguro (Human Factors Engineering)

La realización de estudios ATEX es preceptiva cuando en una instalación se almacenen, procesen o manipulen sustancias inflamables a temperaturas por encima de su flash point. Dentro de este tipo de estudios, hay que distinguir a) la clasificación de áreas con riesgo de explosión y b) la evaluación de los riesgos de explosión.

La clasificación de áreas debe partir de una identificación de todas las potenciales fuentes de escape de sustancias inflamables en la instalación, determinando a partir de ahí la extensión de dichas áreas clasificadas, así como su probabilidad de formación. En este sentido, se considera que cualquier tipo de unión no soldada puede dar lugar a una fuga que genere, a su vez, una atmósfera explosiva, si se dan condiciones de inflamabilidad. Para acometer la Clasificación de áreas, según la UNE 60079-10, se debe:

- Elaborar el listado de las sustancias manipuladas e identificar sus características principales en cuanto al riesgo de explosión

- Localizar las sustancias en la instalación, en particular en las áreas donde se manipulen, procesen o almacenen

- Localizar, identificar y listar las potenciales fuentes de escape dentro de dichas áreas

- Determinar las distancias de cada una de la tipología de áreas clasificadas, teniendo en cuenta las recomendaciones de códigos y normas de referencia, las características de dispersión de los gases y vapores, el estudio de las características de ventilación, en su caso. Los planos de Clasificación de Áreas no serán más que una representación de dichas áreas para facilitar la evaluación de los riesgos de explosión, con indicación de tipo de zona, la clase de temperatura y el grupo de gases.

En relación con la evaluación de los riesgos de explosión, debe considerar:

- La identificación de todas las potenciales fuentes de ignición ubicadas dentro de áreas clasificadas, considerando no sólo equipos eléctricos y electrónicos, sino también temperaturas superficiales, equipos mecánicos, la electricidad estática, los vehículos, las herramientas o fuentes asociadas al factor humano.

- La evaluación de los riesgos de explosión, teniendo en cuenta la tipología del área clasificada y la probabilidad de ignición de cada fuente identificada, considerando la energía de activación mínima necesaria y la asociada a la fuente de ignición, así como su frecuencia, en su caso.

El análisis debe completarse con la identificación de las medidas correctoras y/o de control, que deben ser específicas, para que sean útiles. Entre estas medidas se podrían encontrar el anular la fuente de ignición, detectar la formación de nubes explosivas para desactivar la fuente de ignición, desclasificar el entorno del equipo o instalación o controlar / suprimir los efectos de la explosión, además de desarrollar procedimientos y normas de trabajo seguros.

La revisión en fase de proyecto de estas cuestiones, dentro del Human Factors Engineering, conllevará mejoras sustanciales en los niveles de riesgos asociados a explosiones como consecuencia de la operación normal.

Además de estas actuaciones en la fase de proyecto, se deben verificar que los equipos ya implantados responden a las especificaciones previstas en proyecto, siendo necesario, además, verificar la permanencia en el tiempo de las condiciones de los equipos, en forma de revisiones periódicas.

Debe ser el Documento de Protección Contra Explosiones, el que determine la aceptabilidad de las situaciones de riesgo evaluadas.

Conclusiones

El artículo muestra las aplicaciones y utilidad de algunas de las herramientas y soluciones existentes en el diseño con presencia de hidrógeno para minimizar los riesgos asociados de incendio y explosión. Puede destacarse que el uso de estas herramientas permite:

- Realizar un diseño e implantación segura de la instalación que reduzca el riesgo de situaciones no deseadas por fugas de hidrógeno.

- Disponer de información más exhaustiva y detallada para la toma de decisiones de protección de equipos e inversiones que evitan sobrecostes en fases más avanzadas de proyecto.

- Diseñar, localizar y proteger adecuadamente edificios de control o cualquier edificio con presencia de personas.

- Un análisis detallado del efecto dominó y establecer niveles de riesgos adecuados a cada instalación en función de su configuración y ubicación.

- Detectar situaciones accidentales de incendios o explosión asociadas a fugas de hidrógeno en los primeros momentos de la pérdida de contención, limitándose de esta forma las posibles consecuencias de estos incidentes/accidentes.

- Minimizar los riesgos de explosión asociados a los equipos eléctricos, mecánicos y al factor humano ubicados en áreas clasificadas y facilitar su gestión e inventario actualizado.

- Adaptarse a las recomendaciones de las empresas aseguradoras, con disminución en las primas de las pólizas de los seguros.

- Mejorar la imagen corporativa de la compañía tanto interna como externa y otros beneficios intangibles

En este sentido, BEQUINOR ha puesto a disposición del sector y de las Administraciones la Guía de Seguridad del Hidrógeno, en la que se recogen las principales metodologías de seguridad aplicables a cada una de las fases de la gestión integral de la seguridad en el ciclo de vida de hidrógeno verde, para que constituya un documento de referencia y soporte a la industria del hidrógeno en la gestión de su seguridad.

Por otro lado, BEQUINOR ha convocado la segunda edición de la formación de referencia en materia de seguridad de instalaciones de hidrógeno. Se trata de un curso modular diseñado para facilitar las herramientas y conocimientos necesarios para la gestión de riesgos aplicables a cada una de las fases que se identifican en el esquema de gestión integral de la seguridad en el ciclo de vida del H2 verde.

Se cuenta para su impartición con formadores con dilatada experiencia en la gestión de riesgos de este tipo de instalaciones de la Comisión de seguridad del hidrógeno de BEQUINOR, quienes han participado en la elaboración de la Guía de Seguridad del Hidrógeno.

Su contenido se ha desarrollado en base a la experiencia y madurez adquiridas en la gestión del riesgo aplicadas al hidrógeno en sus usos tradicionales en sectores con altos estándares de seguridad, que ya se están aplicando a los proyectos con nuevos usos del hidrógeno.

Está centrado en instalaciones de producción, almacenamiento de hidrógeno gas e hidrogeneras y facilita las herramientas necesarias para identificar en cada una de las fases de un proyecto de hidrógeno los siguientes aspectos:

- Puntos críticos de seguridad que deben tenerse en cuenta;

- Requerimientos legales actualmente aplicables, referencias técnicas y documentos normativos que deben tomarse en consideración;

- Requisitos profesionales, cualificaciones o certificaciones en seguridad exigibles o recomendables;

- Herramientas de gestión del riesgo aplicables y las recomendaciones sobre medidas de seguridad.

El curso está estructurado en 4 módulos que se pueden cursar independientemente, combinado los módulos 2 a 4 con el primero, que es común a todos, y que aborda las herramientas avanzadas que deben aplicarse en las etapas de diseño e ingeniería, operación y mantenimiento y gestión de activos (asset integrity).

Curso de Seguridad del H2 BEQUINOR

- Telepresencial

- 19 a 22 de febrero de 2024

https://bequinor.org/cursos/curso-modular-en-seguridad-del-hidrogeno/

Programación de contenidos

- Módulo I: Gestión de la seguridad del hidrógeno. Integridad en el diseño y en la operación - 19 de febrero, 2 h. lectivas

- Módulo II: Gestión de seguridad en instalaciones de producción de hidrógeno verde - 20 de febrero, 2,5 h. lectivas

- Módulo III: Gestión de seguridad en instalaciones de almacenamiento de hidrógeno gas - 21 de febrero, 2 h. lectivas

- Módulo IV: Gestión de seguridad en hidrogeneras - 22 de febrero, 2,5 h. lectivas

A la finalización se realizará una prueba de evaluación final. Los alumnos que la superen obtendrán un certificado de asistencia y aprovechamiento que será emitido por BEQUINOR.

Artículo escrito por:

Pablo Navarro, Pilar Ojeda y Juan Santos

Miembros de la Comisión de Seguridad del Hidrógeno de Bequinor