El hidrógeno se ha utilizado durante décadas en distintos procesos industriales. Entre los principales consumidores destacan la industria de fertilizantes, donde es esencial para la síntesis de amoníaco, mientras que la industria petrolera, lo necesita para diversos procesos de purificación de hidrocarburos. Su versatilidad y capacidad para integrarse en procesos de gran consumo energético lo posicionan como un componente esencial en diversas aplicaciones industriales.

En los últimos años, el hidrógeno ha emergido como un vector energético clave para el almacenamiento de energía procedente de fuentes renovables, ayudando a mitigar su variabilidad.

Además del almacenamiento energético, el hidrógeno se está posicionando como una solución limpia en el ámbito del transporte —desde la automoción ligera hasta aplicaciones pesadas, ferroviarias o marítimas— y como sustituto del gas natural en la industria pesada. En este contexto, las políticas energéticas y medioambientales europeas están incentivando su desarrollo a gran escala.

Electrólisis: el proceso y su arquitectura eléctrica

En este contexto, se están construyendo numerosas plantas de producción de hidrógeno en todo el mundo. Existen distintas formas de producir hidrógeno; algunas de ellas se basan en procesos químicos usando hidrocarburos. En los últimos años se propulsa la generación de hidrógeno mediante electrólisis usando electrolizadores. El hidrógeno se produce mediante reacciones químicas de electrólisis del agua:

2H₂O → 2H₂ + O₂.

La fuente de energía para estos electrolizadores puede provenir de fuentes renovables o de fuentes primarias de energía eléctrica. El hidrógeno así producido se puede almacenar y utilizar posteriormente en pilas de combustible para diversas aplicaciones.

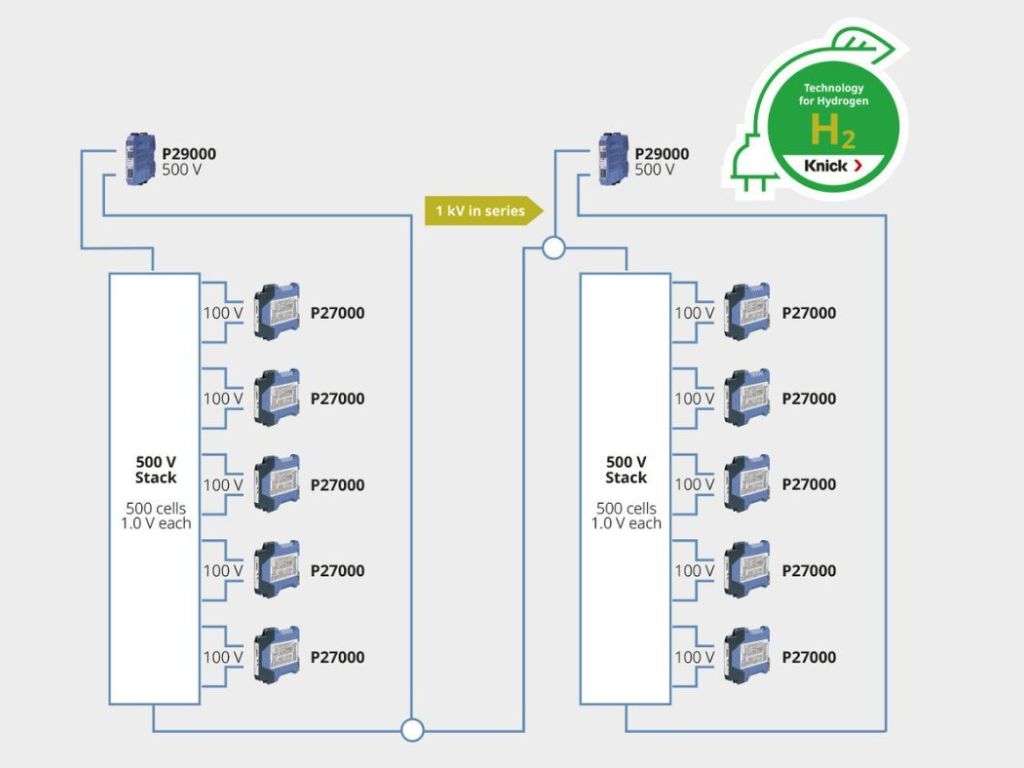

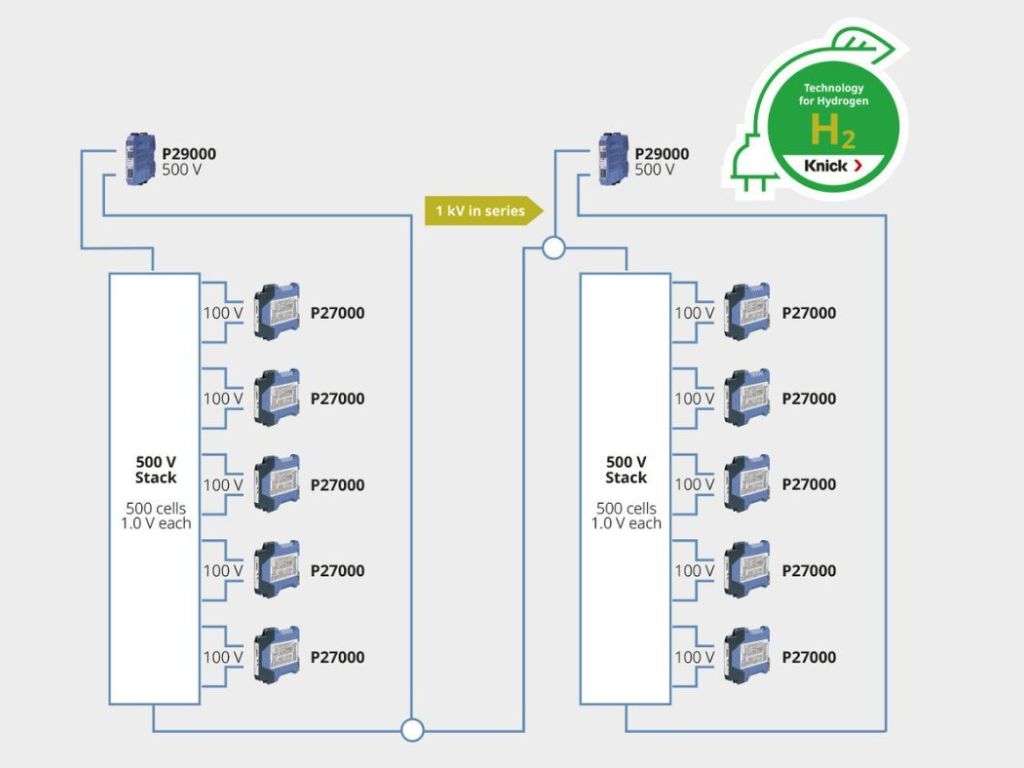

Los electrolizadores, encargados de romper las moléculas de agua mediante corriente eléctrica, están formados por celdas agrupadas en "stacks". Cada celda opera con tensiones típicas menores de 3V en función de la tecnología utilizada. La conexión en serie de estas celdas permite alcanzar tensiones entre 30 y 200V por stack; y al conectar varios stacks en serie, se pueden superar los 1000V totales.

El reto técnico: medir tensiones bajas sobre un fondo de alta tensión

Para tener un control adecuado del proceso químico de electrólisis, es vital contar con medidas precisas y fiables de la tensión de los stacks, así como del total del electrolizador. Idealmente podría ser interesante llegar a monitorizar la tensión de cada celda individual, lo que haría que el número de canales a monitorizar fuera de varios cientos. La tendencia habitual es, debido a este número tan alto, monitorizar la tensión de los stacks en lugar de los centenares de celdas individuales. Aunque estas tensiones a medición sean bajas (30, 50, 100 o 150V), su agrupación en serie hace que estén montadas sobre valores de hasta 1000V. Los convertidores de medida unen el circuito de alta tensión de los stacks con el elemento de control de baja tensión.

Aquí es donde el aislamiento cobra una importancia crítica. Este aislamiento eléctrico protege el circuito de control (típicamente de 24 Vdc) frente a posibles sobretensiones o perturbaciones provenientes del circuito de alta tensión que podrían dañarlo. Aunque se midan valores de baja tensión, estos pueden estar superpuestos a tensiones mucho más altas. Las propiedades de aislamiento de los elementos de acople entre circuitos serán la barrera de seguridad para proteger el circuito de control a la vez que se transmiten las medidas de tensión y corriente necesarias de forma fiable y precisa.

Marco normativo: la norma EN/IEC/UL 61010-1

Los requisitos de aislamiento para equipos de medida están definidos por la norma EN/IEC/UL 61010-1, que establece las características mínimas de seguridad eléctrica en función de varios parámetros:

- Tensión de trabajo (Working Voltage)

- Categoría de sobretensión (Overvoltage Category, OVC)

- Tensión de impulso soportada (Impulse Withstand Voltage)

La categoría de sobretensión (de OVC I a OVC IV) clasifica el entorno en el que opera el equipo: desde aplicaciones internas con bajo riesgo hasta conexiones directas a la red eléctrica. En el caso de los electrolizadores industriales, lo más habitual es que se encuentren en entornos clasificados como OVC III o incluso OVC IV, lo que eleva significativamente los requerimientos de aislamiento.

A continuación, se presenta una tabla que recoge los niveles de aislamiento requeridos según esta normativa:

Soluciones tecnológicas disponibles

Fabricantes especializados como KNICK han desarrollado convertidores de medida específicos para este tipo de aplicaciones, capaces de cumplir los exigentes niveles de aislamiento establecidos por la normativa. Estos equipos permiten realizar medidas de tensión y corriente (con sensores tipo shunt o transformadores de corriente) con precisión y fiabilidad, incluso bajo condiciones eléctricas severas.

Cada convertidor incorpora múltiples rangos de medida calibrados, lo que simplifica la instalación, permite una puesta en marcha más ágil y facilita la sustitución en caso de mantenimiento. Además, su diseño modular permite escalar la solución a distintos tamaños de electrolizadores, desde laboratorios hasta instalaciones industriales de gran volumen.

KNICK dispone de una gama de equipos para medidas de tensión y corriente en aplicaciones de H2 escalable en función de las tensiones de trabajo necesarias, que llevarán a requerimientos de aislamiento mayores o menores. Podremos garantizar las medidas precisas y seguras en cualquier tamaño de electrolizador.

Desde KOLBI, ponemos a disposición del sector nuestro asesoramiento técnico especializado para elegir el convertidor más adecuado a cada aplicación. Nuestro objetivo es contribuir a que las instalaciones de hidrógeno sean más seguras, eficientes y fiables.

En un contexto de transición energética acelerada, asegurar una monitorización eléctrica precisa y segura es clave para el éxito de los proyectos de hidrógeno verde. Apostar por componentes robustos, normativos y técnicamente solventes no solo reduce riesgos, sino que optimiza la eficiencia y la vida útil de la planta.

Artículo escrito por:

Ibón Rivas

Director comercial

Kolbi