Maximizar el aprovechamiento de los recursos se ha convertido en uno de los desafíos actuales para la industria. Nos encontramos con áreas que presentan un elevado potencial de optimización en el manejo del calor residual como pueden ser los centros de datos, que presentan un gran consumo energético. Este calor puede convertirse en una nueva oportunidad energética que, a la larga, contribuirá a controlar mejor los costes operativos derivados de los sistemas auxiliares de generación de energía.

La energía de emergencia que proporcionan los grupos electrógenos ante cualquier fallo de suministro es clave en instalaciones críticas como los centros de datos. Presentamos una solución innovadora que nace con el objetivo de aprovechar el calor residual generado en estas instalaciones.

El aprovechamiento del calor residual en los generadores diésel supone una oportunidad para optimizar el consumo energético de los equipos auxiliares en instalaciones críticas.

Componentes principales del consumo de los equipos auxiliares

1- Precalentamiento del motor:

- Este sistema es esencial para garantizar el arranque rápido del grupo electrógeno, ya que mantiene el motor en una temperatura operativa óptima incluso durante las condiciones ambientales más severas.

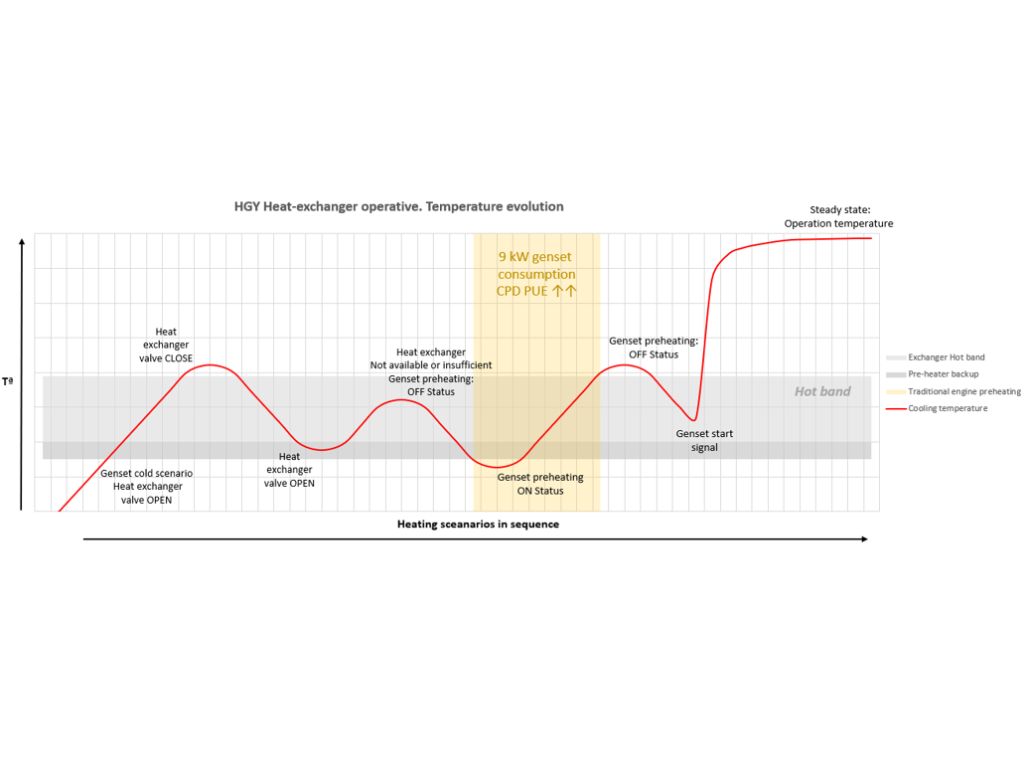

- El precalentador de 9 kW, regulado termostáticamente entre los 38 °C y los 55 °C, consume hasta un 96% del total de la energía de los equipos auxiliares en invierno.

2- Sistema de bombeo de autolubricación del motor:

- Con un consumo de 1,5 kW durante 5 minutos cada 8 horas, este sistema asegura que el motor permanezca lubricado.

3- Cargadores de baterías:

- Estos equipos mantienen las baterías de arranque y auxiliares en estado de carga continua, con un consumo de 3 kWh diarios. Representan una carga energética fija que puede ser mitigada con energía complementaria.

4- Iluminación interna:

- Aunque tiene un impacto menor en el consumo total (aproximadamente 0,15 kWh/día), su relevancia aumenta en aplicaciones donde los generadores funcionan en contenedores aislados que necesitan supervisión o mantenimiento frecuente.

Consumo total en condiciones invernales

En instalaciones aisladas el consumo total de los equipos auxiliares alcanza aproximadamente 75 kWh al día durante el invierno. Este elevado consumo representa un desafío importante, ya que requiere de una fuente constante de energía.

Oportunidades de optimización mediante la recuperación de calor

El calor residual generado por el grupo electrógeno mientras opera puede ser aprovechado para cubrir gran parte de las necesidades energéticas:

- Precalentamiento del motor: la recuperación de calor directamente del sistema de escape o del circuito de refrigeración del generador puede reducir significativamente el consumo del precalentador. Este calor residual puede ser canalizado y almacenado para mantener la temperatura del motor en rangos operativos sin necesidad de recurrir al calentador eléctrico de 9 kW.

- Sistema de autolubricación: la temperatura controlada a través del calor residual podría reducir la frecuencia o la duración de las operaciones de bombeo, disminuyendo su consumo energético.

- Cargadores de baterías: aunque el consumo de los cargadores es relativamente bajo, el uso de energía derivada del calor recuperado para alimentar los sistemas auxiliares podría liberar capacidad de la red eléctrica o del generador, mejorando la eficiencia global del sistema.

Impacto esperado

La implementación de un sistema de recuperación de calor para los equipos auxiliares podría reducir el consumo energético global de los generadores en hasta un 70-80% en ciertas condiciones climáticas.

PUE y emisiones térmicas en los centros de datos

El indicador de referencia PUE (Power Usage Effectiveness) es una métrica utilizada para determinar la eficiencia energética de un centro de datos, que genera calor como subproducto de sus operaciones. Para evitar el sobrecalentamiento, los centros de datos utilizan sistemas de refrigeración avanzados, que pueden incluir aire acondicionado, refrigeración líquida y otros métodos para disipar el calor. En términos de eficiencia un grupo electrógeno de emergencia como consumidor de calor con un sistema de recuperación de calor resulta interesante.

Intercambiador de calor del grupo electrógeno como dispositivo de optimización del PUE

El PUE se determina dividiendo la cantidad total de energía que entra en un centro de datos entre la energía utilizada para hacer funcionar los equipos informáticos. El PUE se expresa como un cociente, en el que la eficiencia global mejora a medida que el cociente disminuye hacia 1,0.

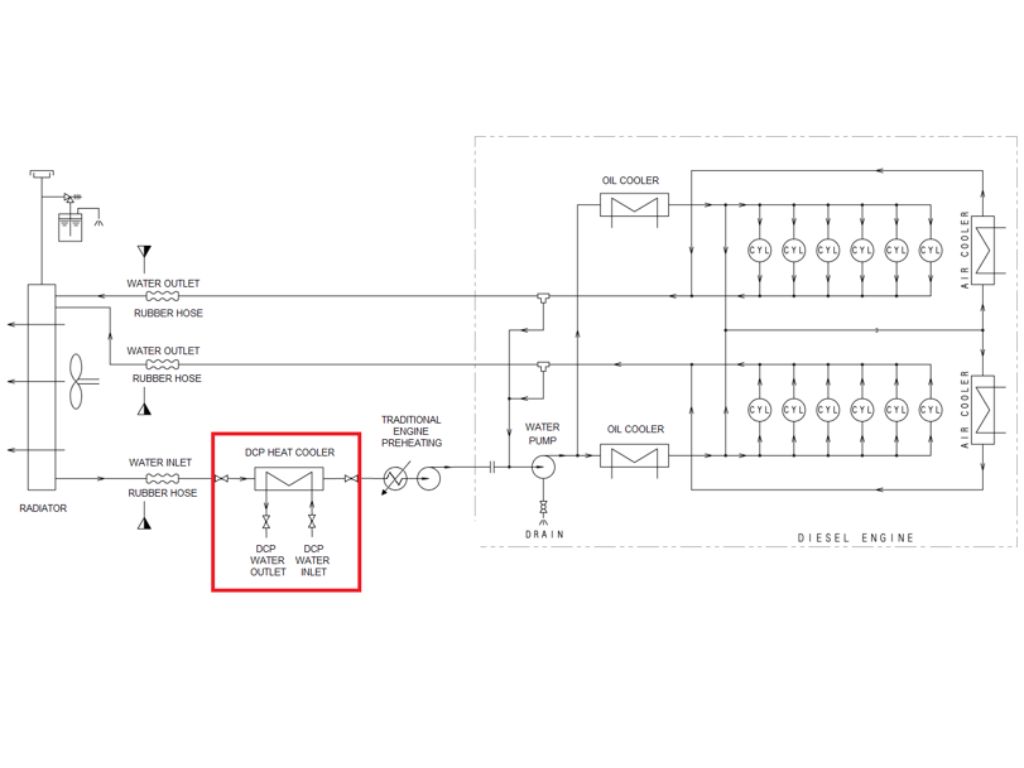

Para reducir la contribución del grupo electrógeno a la demanda total de energía de la instalación en una aplicación de grupo electrógeno de emergencia, se propone un dispositivo de doble intercambiador de calor para la serie HGY, además de la resistencia tradicional de precalentamiento del motor.

Operario de control térmico de grupos electrógenos

Para maximizar el aprovechamiento del subproducto de calor generado por el CPD, se propone la implementación de un sistema avanzado de control de temperatura que opere de la siguiente manera:

- Activación y regulación inicial: al activarse el sistema de control, el circuito de refrigeración del grupo electrógeno se estabiliza en una temperatura de espera adecuada mediante la apertura del circuito caliente del intercambiador de calor conectado al CPD.

- Respaldo en caso de baja temperatura: si el intercambiador de calor no transfiere suficiente energía térmica al grupo electrógeno y se detecta un descenso por debajo del umbral configurado para la válvula de temperatura abierta, el precalentador del motor se activará como sistema de emergencia.

- Prevención de sobrecalentamiento: en caso de que la temperatura supere el límite superior de la banda preconfigurada, el sistema cerrará el circuito de entrada de agua caliente para evitar el reflujo de calor hacia el CPD.

Energía solar como fuente de energía auxiliar

La energía solar representa una solución sostenible para complementar el funcionamiento de los generadores diésel. Este método ecológico de generación de energía resulta útil para alimentar dispositivos auxiliares en configuraciones fuera de la red, reduciendo el impacto del consumo constante de energía en la relación PUE de aplicaciones asociadas a grupos electrógenos de emergencia.

Generador como consumidor de electricidad

Como se ha mencionado, el generador requiere un suministro constante de 1,89 kWh diarios para mantener operativos los equipos auxiliares de una unidad HGY, además de la energía necesaria para alimentar la resistencia de precalentamiento tradicional del motor.

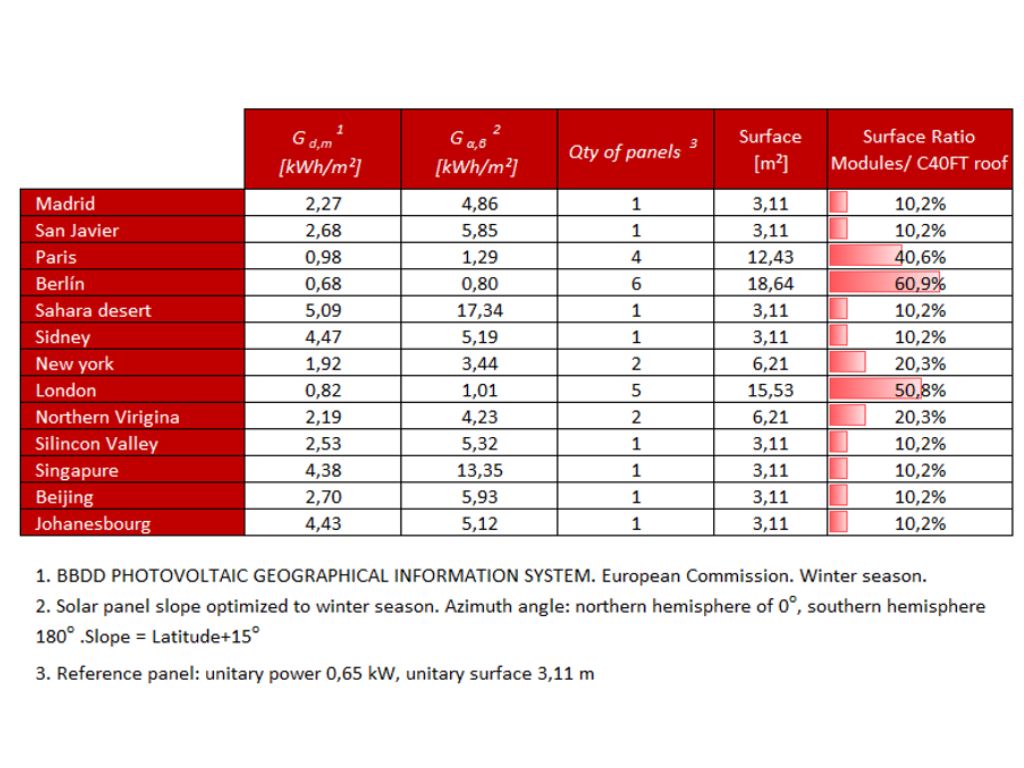

Criterios de dimensionamiento de instalaciones solares. Caso de estudio: Madrid CDP

En el hemisferio norte, el dimensionamiento de instalaciones solares debe tener en cuenta escenarios invernales, ya que representan los periodos de menor producción energética anual. De acuerdo con la base de datos PVGIS-SARAH2 de la Comisión Europea, las mediciones históricas para Madrid muestran que la irradiación horizontal mensual alcanza su valor mínimo en enero, con 61,15 kWh/m². En el caso de Madrid se estima una disponibilidad solar promedio de 4,86 horas diarias. Este valor, obtenido a partir de la conversión de unidades, se emplea como referencia para el dimensionamiento de sistemas fotovoltaicos.

Conclusiones:

- Ubicación del sistema: la situación del CPD es el punto de partida para evaluar la disponibilidad energética. Los sistemas de recuperación de calor y generación de energía solar requieren un diseño que tenga en cuenta aspectos como la disposición de las tuberías y la ubicación de los módulos solares.

- Radiación solar y condiciones ambientales: un factor crítico para la instalación de sistemas solares en apoyo a generadores diésel es la radiación solar disponible en la zona. Este parámetro determina directamente la capacidad de generación energética y, en consecuencia, el número de paneles solares necesarios para satisfacer la demanda.

- Tamaño y rendimiento de los paneles solares: el tamaño y rendimiento de los paneles solares son elementos clave para optimizar el diseño de la instalación. Un mayor rendimiento de los paneles reduce el espacio requerido, mientras que un diseño inadecuado podría limitar la capacidad del sistema para integrarse de manera efectiva en el entorno del CPD.

- Mantenimiento y logística: los sistemas de recuperación de calor están diseñados para operar dentro de un rango específico de temperaturas del motor, lo que limita la cantidad de calor evacuado desde el CPD. Aunque esto puede restringir la transferencia térmica y la logística de bombeo e instalación de tuberías, el grupo electrógeno está equipado con válvulas termostáticas que aseguran un control eficiente de la temperatura.

Artículo escrito por:

Juan Manuel Tobal Morales

Ingeniero Comercial - Región EMEA

Himoinsa