EDF Fenice es el Socio Energético Global de compañías industriales que apuestan por la cogeneración y lleva a cabo proyectos energéticos de cogeneración como el que recientemente ha puesto en marcha la Corporación Alimentaria Peñasanta (CAPSA), en concreto, en la planta que la compañía tiene ubicada en el municipio de Zarzalejo, en la sierra sur de la Comunidad de Madrid.

La compañía láctea disponía de una instalación emplazada en un entorno rural y que requería energía térmica y eléctrica, lo que implicaba disponer de infraestructuras de suministro de energía fluido y estable, para evitar cualquier interrupción en su operativa.

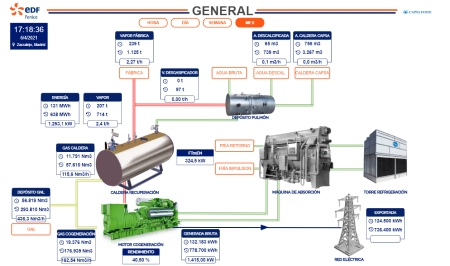

El proyecto original arrancó en 2010, con la idea de poner en marcha una planta de trigeneración, basada en un motor de gas de 1,4 MW, cuyos gases de escape producen vapor en una caldera mixta. Para el aprovechamiento térmico se optó por una caldera de producción de vapor, a partir de la recuperación de gases de combustión, y una máquina de absorción Li-Br para la producción de agua a 5ºC de temperatura.

De esta forma, se aporta energía térmica (vapor y frío) a un coste inferior al generado por métodos convencionales, ayudando a mejorar los costes de producción y la competitividad de la fábrica. La planta de trigeneración resuelve los fallos del suministro eléctrico, ya que constituye un sistema autónomo de producción, evitando cualquier incidencia en la red eléctrica de la zona.

En caso de fallos en la red externa, la planta se pone en ‘modo isla’ y el motor alimenta eléctricamente la fábrica, deslastrando si es preciso consumidores no esenciales, de manera que permite la continuidad del proceso productivo y evita las pérdidas económicas y de producto que ocasiona una parada imprevista.

Además, EDF Fenice se ha encargado de la operación y el mantenimiento integral de la instalación y, desde 2020, ha llevado a cabo una remotorización de las instalaciones, es decir, la sustitución del motor por una versión más eficiente, mejorando las expectativas de vida de la planta hasta 2035.

El proyecto ha logrado otros beneficios energéticos y medioambientales importantes, ya que la eficiencia eléctrica del motor de gas ha reducido significativamente las emisiones de CO2 y de NOx y ha aprovechado el agua caliente de baja temperatura para ahorrar combustible en la vaporización del gas natural licuado.

Asimismo, con la incorporación del sistema de gestión energética de última generación de EDF Fenice, con gestión en la nube, se permite comprobar el funcionamiento de la instalación en tiempo real, en cualquier momento, lugar o dispositivo con acceso a internet.

De esta forma, la compañía puede determinar y seguir los indicadores de eficiencia en tiempo real (rendimiento eléctrico, rendimiento global o rendimiento eléctrico equivalente) y recibir alarmas de funcionamiento y eficiencia, así como disponer de informes periódicos de manera automática. Además, se aplican algoritmos de machine learning para predecir necesidades de reposición de combustible, análisis de costes y competitividad en tiempo real, o para determinar el precio de indiferencia, por ejemplo.

En suma, con la digitalización y mejora de la eficiencia que proporciona este proyecto, ha mejorado la competitividad de la fábrica, que ahora se gestiona de forma más inteligente y ofrece el mejor servicio al cliente, a la par que sigue apostando por el respeto al medioambiente.

Artículo escrito por:

EDF Fenice

Error al cargar el anuncio.