Ante el continuo aumento de los precios de la energía, las empresas de alimentación y bebidas tienen la doble urgencia de consumir menos energía con el fin de disminuir sus emisiones de gases invernadero y reducir costes.

Uno de los métodos más sencillos y económicos para reducir las emisiones consiste en disminuir el desperdicio de energía. El aire comprimido se utiliza mucho en las plantas de producción de todo el mundo. Alrededor del 10% de toda la energía de una planta de producción es consumida por compresores de aire. Este 10% es una proporción significativa del uso total de la energía y, por tanto, resulta ideal para disminuir el consumo de energía.

Uso del aire comprimido

En las plantas de producción de bebidas puede haber muchos compresores de aire conectados a través de tuberías para suministrar aire comprimido a diversas áreas de producción. El aire comprimido se utiliza para mover productos, accionar herramientas neumáticas o bombear líquidos destinados a diversos fines en cadenas de producción, embalaje y limpieza.

Se emplean diferentes tipos de gas comprimido en los procesos de elaboración de cerveza, fermentación y embotellado. El aire comprimido incrementa los niveles de oxígeno para completar el proceso de fermentación por bacterias, los compresores de aire reducen el oxígeno residual durante el embotellado, las botellas se enjuagan con dióxido de carbono y se llenan de cerveza mediante maquinaria neumática. Los sistemas son más vulnerables a las fugas porque las cerveceras funcionan en entornos calurosos. Las fugas se deben evitar por dos razones: en primer lugar, el gasto de energía; y en segundo lugar, el aire comprimido también se purifica y se filtra con el fin de garantizar la seguridad y de mantener el punto de roció a presión necesario para impedir el crecimiento de microbios.

Fugas en sistemas compresores

En una gran planta de producción de cerveza, un sistema compresor puede tener centenares de metros de longitud, entrando y saliendo de varios sistemas en funcionamiento. Un sistema de aire comprimido puede tener problemas en cualquiera de esas líneas, por ejemplo, en el compresor, la secadora de aire, la tubería principal, las bridas y las válvulas en el sistema de limpieza, el elaborador de sirope o la mezcladora de CO2, por no mencionar ciertos sistemas transportadores y equipos neumáticos.

Una gran planta dedicada al procesamiento de alimentos y bebidas en Alemania informó que el consumo de energía de sus sistemas de aire comprimido ascendió a 300.000 € en 2021. Se estima que, si no se hubiera aplicado ningún sistema de mantenimiento, las pérdidas ocasionadas por las fugas en la red habrían sido del 25-30%.

Para esta planta en concreto, la puesta en práctica de un plan de mantenimiento a partir de este momento aportaría un ahorro potencial en el coste de la energía de unos 120.000- 150.000 € al año. Aunque sería deseable, es muy improbable que una planta logre que su sistema de aire comprimido esté totalmente exento de fugas. El objetivo para una buena práctica es que sean del 8%-15% y en el mejor de los casos que un 6-8% de las pérdidas de energía se deban a fugas.

Cómo encontrar fugas sonoras pero invisibles

Encontrar y reparar fugas de aire comprimido puede suponer un enorme ahorro de energía y una importante reducción de las emisiones de gases invernadero. Algunas plantas de producción de bebidas han recortado hasta un 30% su consumo de aire comprimido gracias a la localización y reparación de fugas. Cuando se trata de fugas de aire y gas comprimido, encontrarlas es la mitad del trabajo, de ahí que históricamente haya sido algo secundario para los equipos de mantenimiento. Estas fugas crean sonidos muy agudos a frecuencias no audibles para las personas, o bien dentro del rango audible pero muy difíciles de distinguir en una planta de producción.

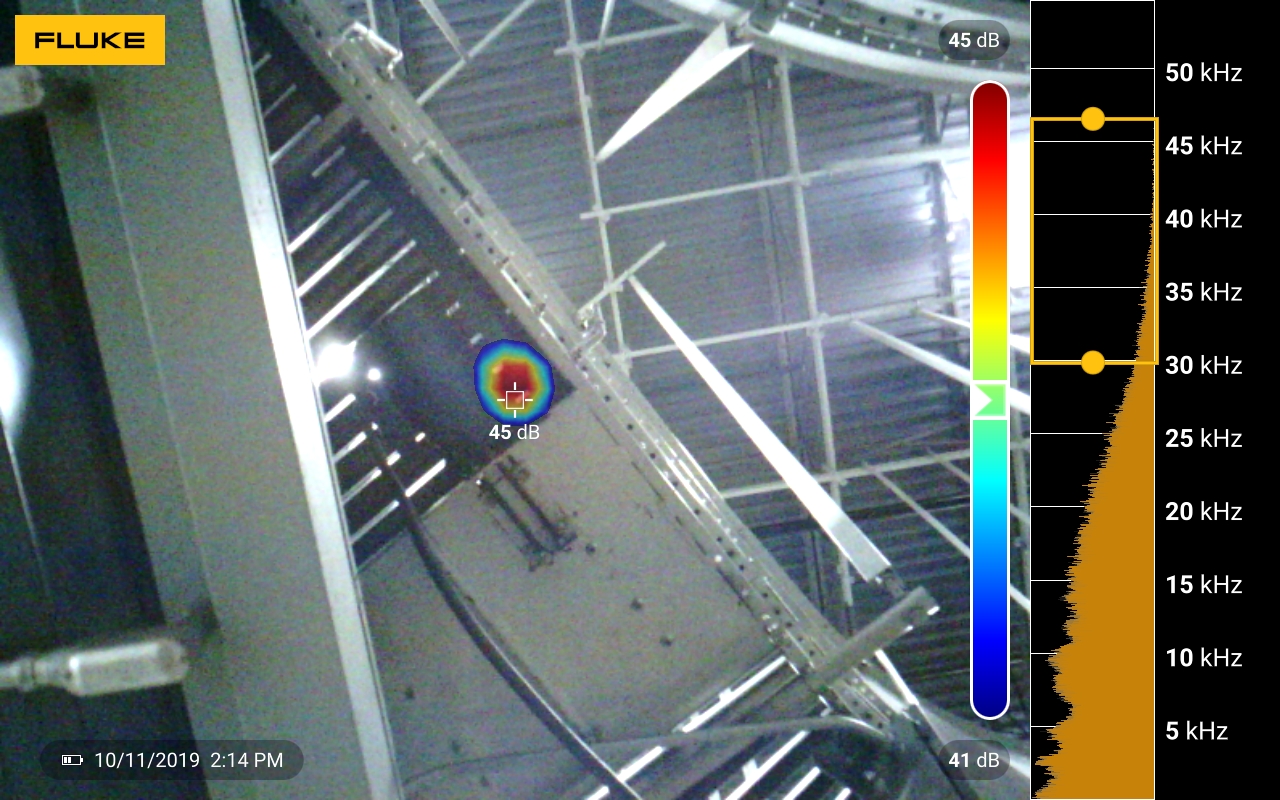

Los recientes desarrollos en la tecnología de detección de fugas de aire comprimido han logrado que escuchar estas fugas se haya convertido en algo del pasado. En la actualidad estas fugas se pueden visualizar a distancia gracias a la tecnología de las cámaras acústicas.

Las cámaras acústicas incorporan una matriz de micrófonos ultrasensibles que permiten a los equipos de mantenimiento localizar las fugas de aire y gas en un sistema de aire comprimido de forma rápida y exacta, incluso en los entornos más ruidosos. Un sistema típico se puede inspeccionar en un día sin interrumpir la producción ni exponer a los técnicos a un peligro innecesario.

Búsqueda de fugas

Más allá del sistema compresor básico, estos activos también son potenciales responsables del desperdicio de aire, gas y energía, por lo que su inspección se debería priorizar cuando se buscan fugas de aire y gas.

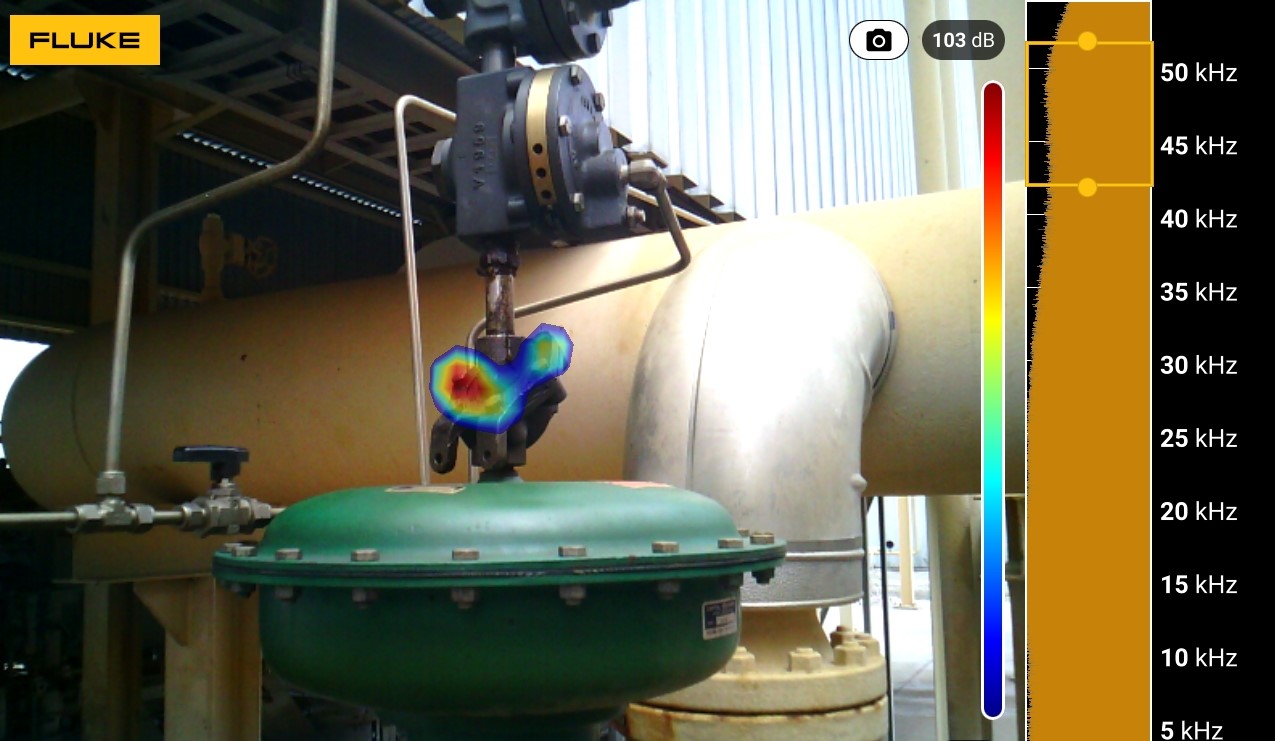

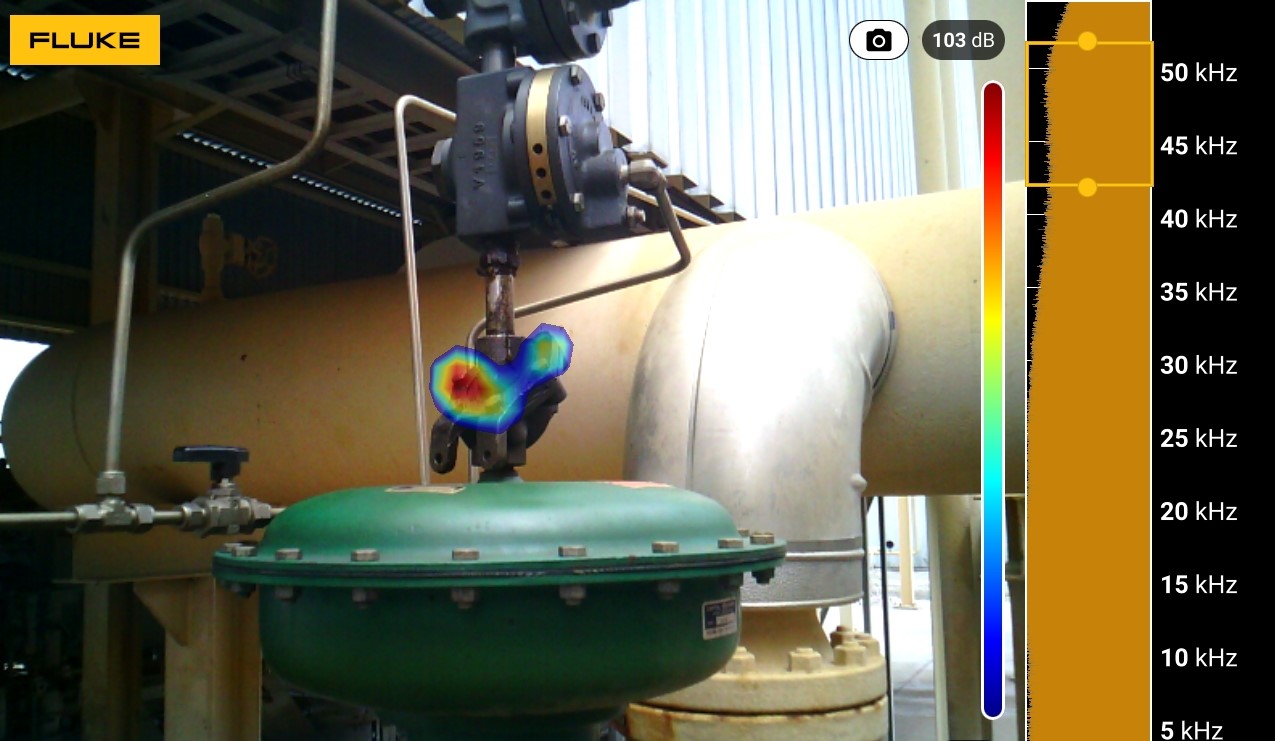

Sistema de vapor – Este sistema de vapor tiene fugas en el purgador. El vapor es caro de producir y estos tipos de sistemas a menudo no son fácilmente accesibles.

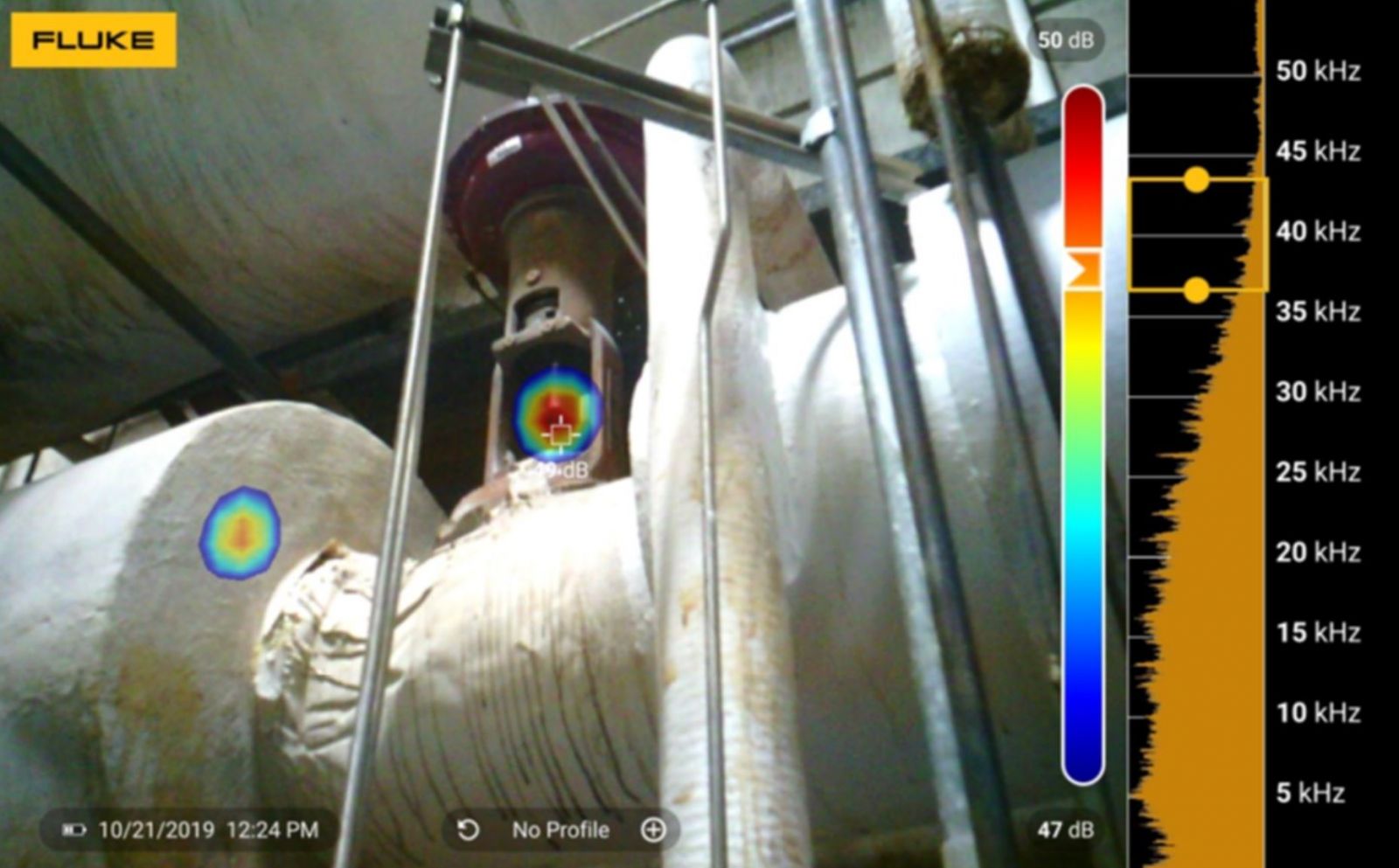

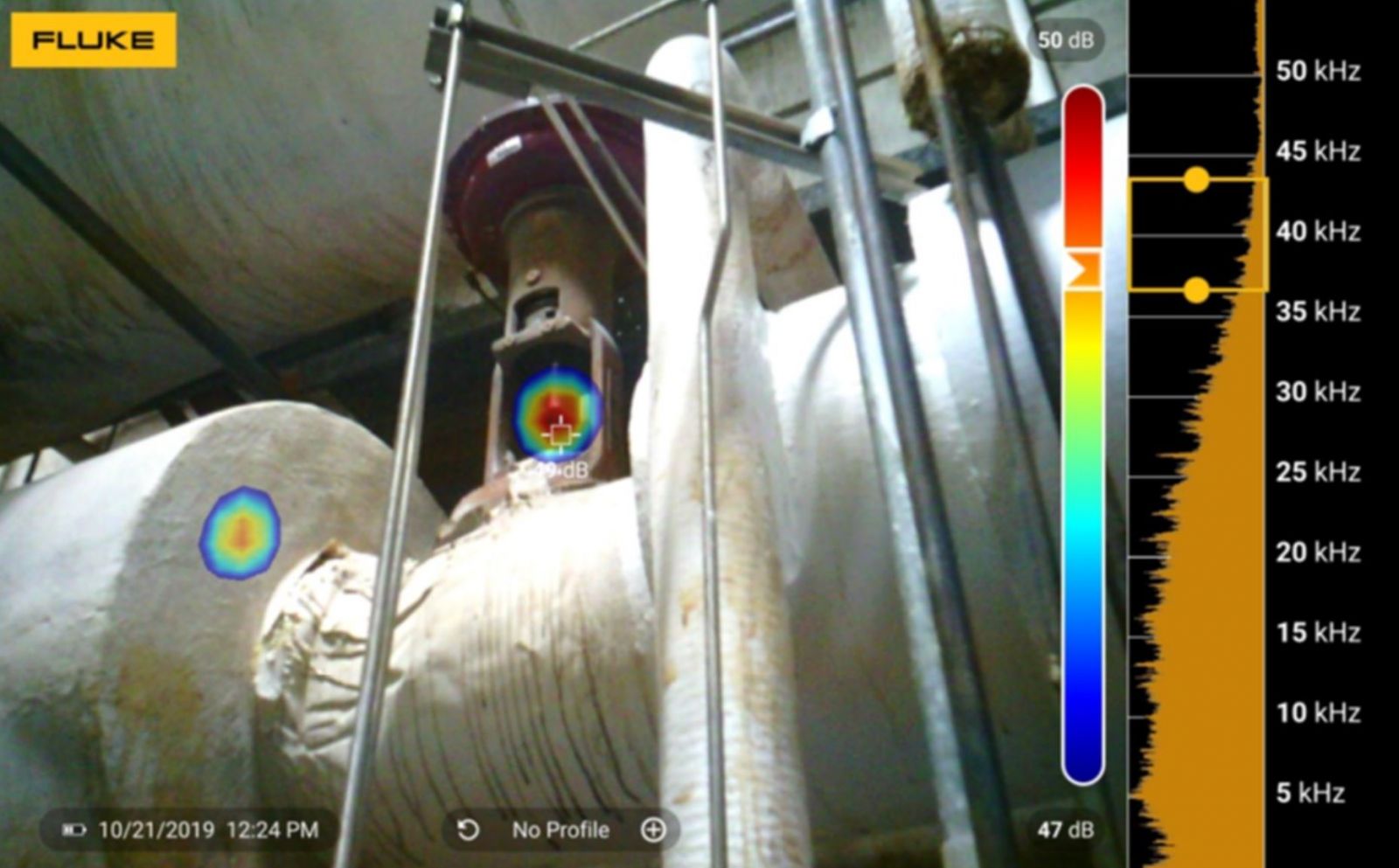

Regulador del aire de control – Este regulador de aire de control se encuentra sobre una válvula de proceso. La carcasa que tiene la fuga es una válvula de retención. La junta entre las dos superficies se ha estropeado, lo cual demuestra que este dispositivo no ventilaba el exceso de presión sino que simplemente sufría una fuga.

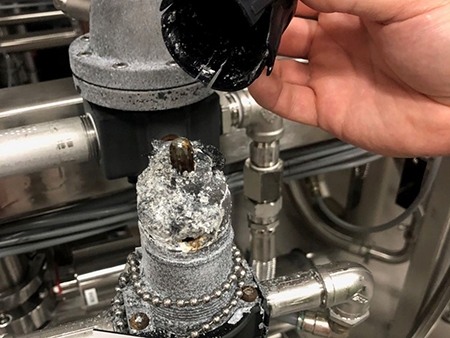

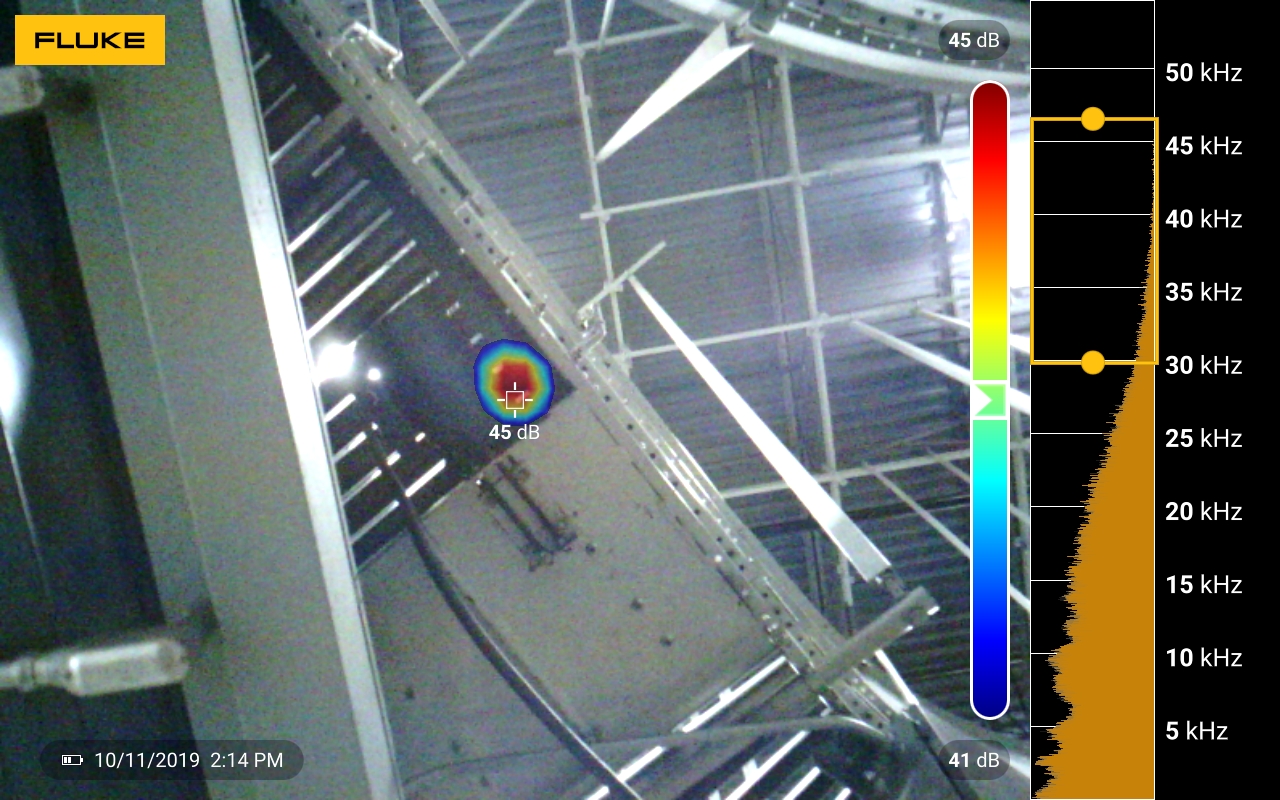

Reguladores de presión – Este regulador de presión se ha oxidado mucho y no funciona. El regulador formaba parte de un equipo que contenía aire comprimido, nitrógeno y dióxido de carbono. Este no fue el primer regulador de presión averiado en esta planta. Una pequeña fuga de dióxido de carbono en las cercanías provocó que los reguladores se oxidaran y se averiaran.

Reducir el desperdicio de energía y las emisiones de gases invernadero

Las cámaras acústicas están ayudando a los fabricantes a reducir el desperdicio de energía y las emisiones de gases invernadero gracias a la identificación rápida de las fugas. Estos instrumentos también se pueden utilizar tras efectuar las reparaciones con el fin de garantizar que no se produzcan nuevas fugas en el sistema. Los equipos de mantenimiento son vitales para que las operaciones sean eficientes y para ayudar a reducir los costes de la energía mediante la aplicación de planes efectivos de mantenimiento.

Artículo escrito por:

Mark Bakker

ingeniero de aplicaciones de campo, Fluke